پس از تولید آهن اسفنجی ، این تولیدات وارد کوره و پاتیل ذوب گردیده و عملیات ریخته گری و تولید انواع شمش آغاز می گردد.

تا اواسط دهه پنجاه قرن بیستم میلادی، تنها روش تولید شمش در صنعت فولاد، روش ریخته گری تکباری فولاد مذاب در قالب های فلزی بوده، شمش های تکباری پس از انجماد و سرد شدن از قالب ها با کمک مکانیزم ویژه بیرون آورده شده و پس از انجام عملیات تمیزکاری و برش کاری های مورد نیاز، به کوره های پیشگرم واحدهای نورد ارسال میگردید.

فرآیند ریخته گری تکباری فولاد مذاب با دو روش « ریخته گری از بالا » و« ریخته گری از پایین- سیفونی » در قالب ها صورت میگیرد.

پس از آنکه مذاب فولاد خام با استفاده از فولادسازی در کوره قوس الکتریکی EAF و یا کنورتور بهدست آمد، فرایند شمشریزی به دو روش ریختهگری پیوسته و دستی(تکباری) انجام میشود. نحوهی ریختهگری و قالب شمش اهمیت زیادی دارد چراکه انجماد شمش در این مرحله انجامشده و ریزساختار (نظم داخلی) قطعه در اینجا شکل میگیرد و خواص فیزیکی و مکانیکی سایر محصولات نیز وابسته به این مرحله است.

روش شمشریزی دستی (تکباری): در این روش مذاب توسط پاتیل به هر قالب منتقلشده و تا انجماد کامل در مذاب میماند و برای ریختن هر شمش فولادی یک قالب مجزا نیاز است.

روش شمشریزی پیوسته، فابریک، CCM :در شمشریزی مداوم فلز مذاب با سرعت مشخصی در داخل قالبی که معمولاً مسی است و بهوسیله سیستم آبگرد خنک میشود؛ ریخته میشود.

همین حین قسمتهای جامد قبلی با سرعتی برابر سرعت بارریزی از انتهای قالب بیرون کشیده میشوند. اگر شمش منجمد شده بهطور مداوم بریدهشده و بارریزی تا زمانی که مذاب وجود دارد ادامه یابد، روش را شمشریزی مداوم میگویند. این روش در صنعت به دلیل صرفهی اقتصادی و سرعت در انجام فرایند، رواج بیشتری دارد.

می توان گفت که امروزه مهمترین کالایی که در زنجیره تولید فولاد استفاده می شود، شمش فولادی می باشد. این محصول با توجه به نیاز صنایع گوناگون می تواند به صورت فیزیکی و شیمیایی تولید شود.

شمش ها معمولا به شکل ذوزنقه ای شکل تولید می شوند. طول هر یک از آن ها حدودا به دو متر می رسد. یکی از ویژگی های این محصول حمل و نقل راحت آن می باشد.

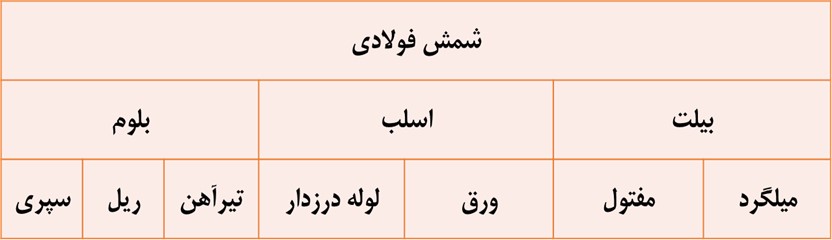

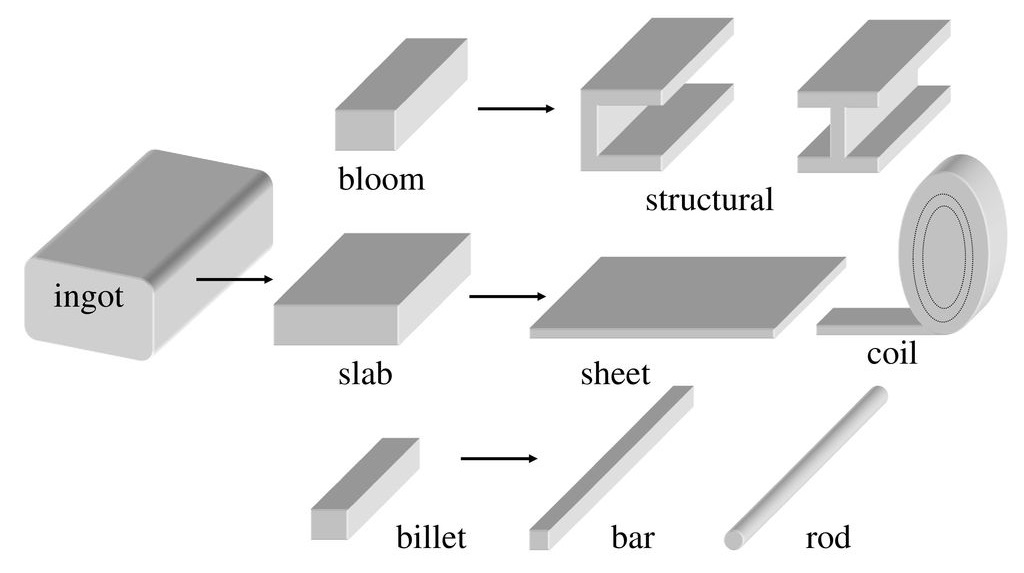

شمش های فولادی به سه صورت زیر . با نام های بیلت، فابریک و اسلب نیز تولید می شوند.

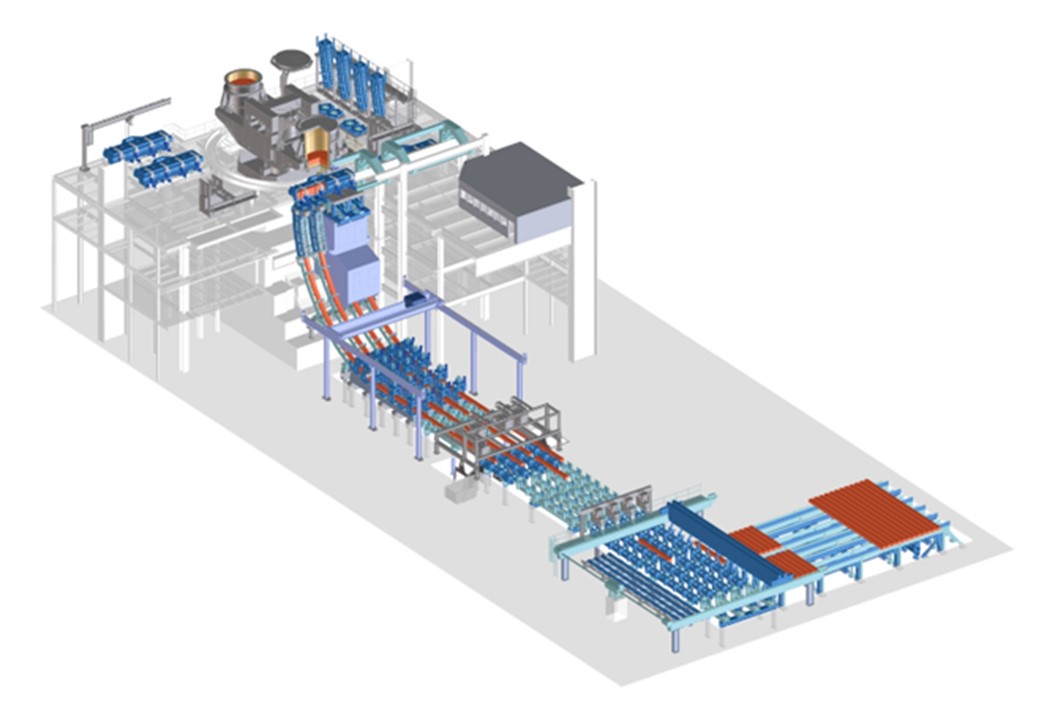

نمایی از کارخانه ذوب و ریخته گری شمش

بیلت: در صورتی که تولید شمش به طور مستقیم از تولید CCMبه مصرف نورد برسد به آن شمش بیلت گفته می شود. این نوع از شمش بیشتر برای تولید میلگرد صورت می گیرد. بیلت به عنوان شمشال نیز شناخته می شود. سطح شمشال معمولا دایره ای شکل یا مربعی شکل با عرضی کمتر از پانزده سانتی متر است.

فابریک: شمش های فابریک در ابعاد متنوعی تولید می شوند. پس از گذراندن فرآیند نورد این محصول به سایزهای مختلفی تبدیل می شود. در نهایت جهت استفاده در نوردهای مقاطع به تولید می رسد.در گذشته این شمش با نام بلوم شناخته می شد ولی در حال حاضر به دلیل تغییر در ادبیات، نام این شمش به فابریک تغییر پیدا کرده است.این نوع از شمش، در کنار اسلب به دست می آید و یا تمامی اسلب به صورت شمش در می آید. بلوم ابتدا در مقاطع بزرگتر تولید می شوند سپس توسط نورد نهایی به مقاطع دیگر تبدیل می شوند. به طور کلی می توان گفت که عرض این کالا از پانزده سانتی متر کمتر است. به همین علت است که معمولا بیلت و بلوم در یک دسته قرار می گیرند.می توان گفت که عمده مصارف بلوم برای ساخت ریل، سپری، قوطی آهن، تیرآهن، نبشی و غیره می باشد.

اسلب: یکی دیگر از رده های شمش اسلب می باشد که از لحاظ ظاهری متفاوت از رده های دیگر شمش می باشد. برخلاف بلوم و بیلت، اسلب دارای سطح مقطعی مستطیلی می باشد. معمولا ضخامت این نوع از شمش، 230 میلی متر و عرض آهن 1.25 متر و طول آن 12 متر می باشد.در واقع برای ساخت ورق ها فولادی از اسلب استفاده می شود. به اسلب، سلب و یا تختال نیز گفته می شود.